新闻动态

唐钢空压站节能技改简介

责任编辑:作者:admin人气:1753 发表时间:2021-04-13

引言:钢厂空压站多为大型站,每分钟排气量一般为500 m3~1000m3,超大型站则达到 2000m3左右。据中通协统计,各类压缩机所耗电量约占全国发电量的近10%,与之配套的吸附式干燥器又消耗了空压机输入功率的15%~20%,这类干燥器产品采用的仍是四十年前技术,即被行业称之为一代机的无热、微热再生干燥器(包括冷干+吸附的所谓组合机)。除高能耗之外,京城周边的减排降霾压力也使河北地区钢厂压力倍增,所以虽然钢铁行业整体效益下滑,但节能挖潜,环保减排仍为众多钢厂、尤其是国企所重视。由于大型空压机站一般采用无油离心式空压机,其排气温度高达80~120℃,作为空压系统余热可为新型压缩热再生干燥所利用,若结合等压再生零气耗技术几乎可达到超级节能效果,相比一代干燥器节省运行费用达90%以上,因此成为空压站节能技改的优选产品和优势项目。

1、唐钢一期空压站节能技改:

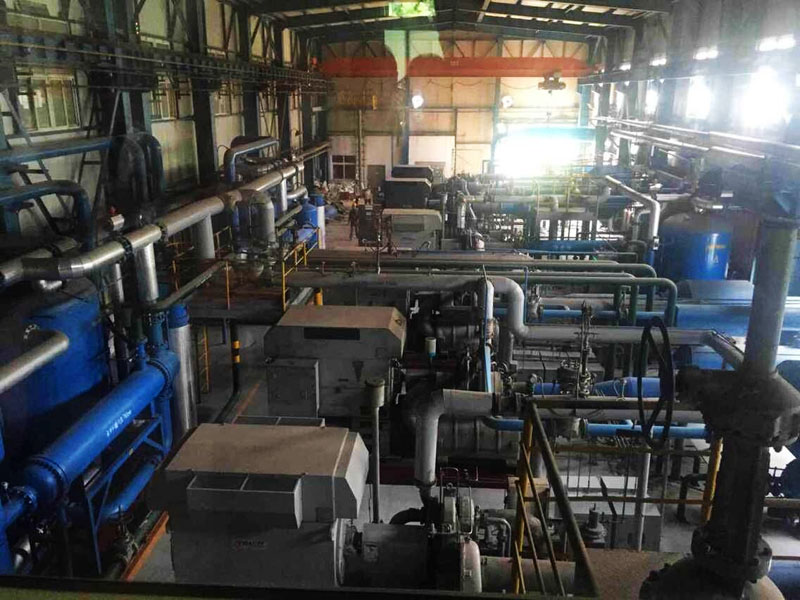

1.1简况:唐钢一期空压站节能技改于2014年3月启动,包括两座空压机站:冷板和3200高炉,技改内容包括两项:高低压分流和拆旧换新,淘汰老式高能耗吸附式干燥器,以西安超滤的余热零气耗(第四代机)取而代之,商业运作模式为合同能源管理。唐钢二期(中厚板空压站)于2014年年底启动,采用与一期相同的技术路线、关键设备和运营模式。

冷板空压站原微加热

3200空压站原微加热

中厚板空压站原微加热

1.2节能技改新增设备:

1.2.1冷板空压站:新增三台低压离心式压缩机(p=4.5bar,Q=200Nm3/min)

拆旧换新:新增4台余热零气耗干燥器,其中180Nm3两台,300Nm3两台

1.2.2 3200空压站:拆旧换新,新增四台余热再生零气耗干燥器

(p=6.5bar,Q=370m3/min)

1.2.3中厚板空压站拆旧换新,新增:p=6.5bar,Q=350m3/min三台

p=4.5bar,Q=280m3/min三台

1.3新老设备工作原理、基本结构:

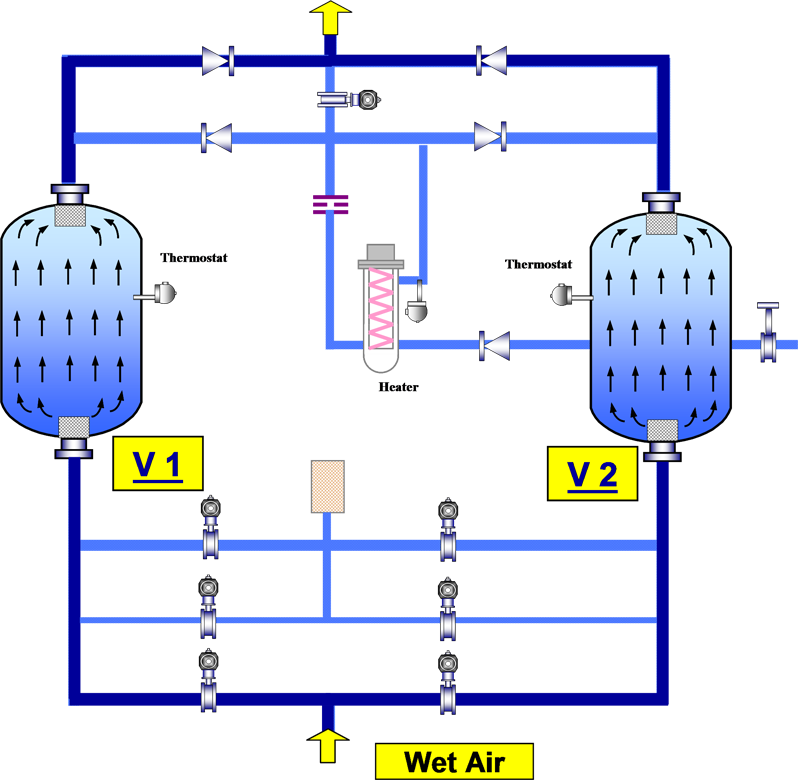

1.3.1微加热设备工作原理:

微加热流程简述及分析:离心空压机排出的高温无油气体,经后冷却器冷却至常温,进入吸附塔吸附水份后排出;同时抽取15%左右的产品气经减压后进入加热器升温至180~220℃输入再生塔进行脱附后排入大气。

微加热再生原理初衷是减少成品气消耗,辅之于廉价的电力,即取无热再生14%的一半,并将其加热至180~220℃。所以铭牌上想当然的标示为“再生气耗7%”,但却忽视了三个基本常识:一是加热后的吸附剂还需被吹冷至常温;二是等流速原理即吸附和再生须有相近的流速才能实现可逆循环;三是加热再生时采用的是高温差输入热量,而吹冷时采用的是低温差带出热量。从理论计算到实际运行均证明合适的再生气耗与无热再生相近约为15%。唐钢各空压站对运行中的微加热再生设备实测再生气量高达15%~20%,这也是各空压站下决心淘汰老式微加热设备的根本原因。

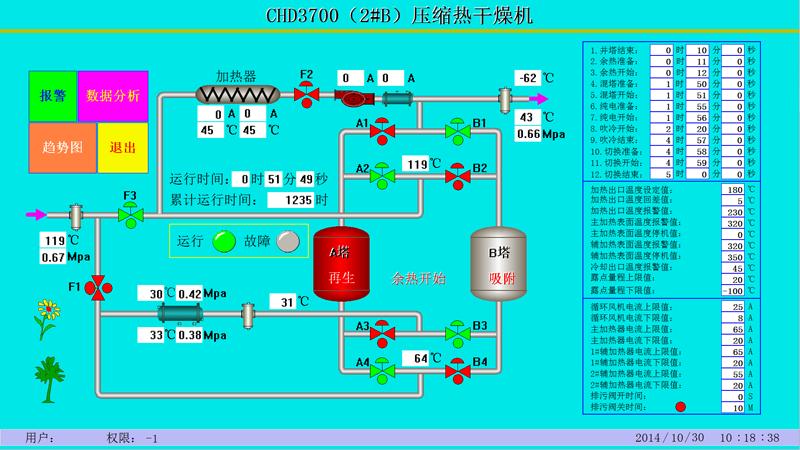

1.3.2压缩热零气耗设备工作原理:

流程简述及分析:

①B塔余热再生/A塔吸附阶段:离心空压机排出的过热压缩空气进入B塔脱附水分后进入冷却器、分离器、A塔吸附水分后经后置过滤器排出。

②B塔混搭加热再生/A塔吸附阶段:主气流同上,同时循环风机开启,抽取10~15%的干气经加热器提温至180-220℃加入主气流以提升再生干燥能力20%以上。

③纯电加热再生/吸附阶段:过热压缩空气经旁通直接进入冷却器、分离器、A塔、后置过滤器排出,同时循环风机抽取部分干燥成品气经辅助加热器 提温至180-220℃,进入B塔进一步深度脱附水分后再与主气流汇合一并进入冷却器。

④吹冷阶段:加热器停止运行,循环风机继续抽取部分干气经再生气冷却器(消除吸附热和压缩热产生的温升,强化吹冷效果)进入A塔对吸附剂进行吹冷。

2、节能技改效益测算:

2.1空压系统高低压分流:空压机输出压力每升高1bar,能耗将升高7~8%,按原(6.5~4.5)×7.5%,则可节省电能15%。

2.2整机停运:由于采用零气耗再生方式,避免了15~20%的再生气耗,由于大型空压机电机功率巨大,当凑巧达到使一台机停运,则能获得最大省电效果.冷板两组空压机,基本上达到开一备一;3200高炉空压站在投入新干燥器以后,立即实现了开三停一,从空压站日用电耗感观上得到了明显效果和满足。

2.3干燥器节能技改效益计算:

2.3.1原则:

①干燥器本身无论采用何种再生方式原则上是不可能“节能”的,即在吸附过程中付出多少吸附能,就得在再生过程中补充多少解析能。所谓的节能实质上是采用了更低品质的能,如一代机是以昂贵的无油干燥产品气为代价,二代机以电为主,气为辅,三代机耗电不耗气,而四代机“余热零排放”则采用85~100%的空压机压缩热,其余为电能。而对处于顶极最高品质的成品气绝无消耗,尤其在吹冷过程中,四代机避免了前两代机将成品气既作为吹冷载体,又作为冷源而消耗排放,而是采用了仅作为吹冷载体,从冷却水(最终为环境空气)中获取冷源,这种在加热过程中采用系统中的废热,在吹冷过程中采用环境冷源模式,几乎达到了零能耗境界。②综上分析,在节能计算中,需执行能耗分级计算原则,即电/气不等价原则,电费通常仅占无油干燥压缩空气成本的四成左右,其余为固定资产折旧,财务、管理费用以及运行过程产生的水、汽、油,易损易耗件等运行、维护费用。

2.3.2 节约运行费用计算:(以中厚板厂为例)

2.3.2.1原有设备参数:

| 位号 | 处理气量 Nm3/min |

额定压力 MPa |

额定功率 KW |

数量 台 |

|

| 高 压 | 1~3# | 160 | 0.8 | 76.5 | 3 |

| 4# | 250 | 0.8 | 93 | 1 | |

| 5# | 250 | 1.0 | 93 | 1 | |

| 低压 | 6、7# | 250 | 0.45 | 165 | 2 |

二、技改后参数:

1、高压系统:P=0.65MPa,Q=4.0万Nm3/h=667Nm3/min,

选350Nm3/min×3(开二备一)

2、低压系统:P=0.45MPa,Q=3.0万Nm3/h=533Nm3/min,

选250Nm3/min×3(开二备一)

三、技改前后运行费用计算:

带自备电厂企业电价:0.5/Kw.h,气价:0.12元/Nm3,工作周期:吸附/再生 4/2+2

1、微加热设备运行费用计算:

高压:P=0.8MPa,再生气耗10%,Q=160 m3/min×3台,加热功率76.5KW,

Q=250 m3/min×2台,加热功率93KW

电费:0.5元×(76.5KW×3+93KW×2)×2h×6次×30天×12=89.7万元/年

气费:0.12元×(160×3+250×2)m3/min×10%×60min×24h×30天×12=609.3万元/年

合计:700万元/年

低压: P=0.45MPa,再生气耗15%,Q=250 m3/min×2台,加热功率165KW

电费:0.5元×165KW×2×2h×6次×30天=5.94万元/月×12=71.28万元/年

气费:0.12元×250×2×15%×60min×24h×30天=25.92万元/月×12=466.5万元/年

合计:538万元/年

高、低压总计:1238万元/年

2、技改后余热再生零气耗运行费用计算:

高压:

电费:0.5元×(132KW×0.5h+11KW×2.5h)×2台×6次×30天×12=20.2万元/年

低压:

电费:0.5元×(142KW×0.5h+11KW×2.5h)×2台×6次×30天×12=21.276万元/年

高、低压总计:41.5万元/年

节省运行费用:1-(41.5/1238)=96.7%

1、结论与体会:唐钢空压站节能技改从2014年初启动至今已有一年半时间,先期投运的一期项目运行时间已达6000~8000h,取得了重大节能效益。随后进行的唐钢中厚板空压站节能技改采用了一期相同的技术战线、关键设备和运营模式。目前唐钢不锈钢厂空压站已完成了前期测评,值得注意的是该空压机已经采用了压缩热再生干燥器,即采用了压缩机系统的余热作为再生能源,但由于该批设备的设计、制造方并未掌握核心技术及相适应的制造能力,导致该批设备不仅能耗大(将12%左右的产品气吹冷后排空),而且远不能达到性能指标,形同虚设,基本处于瘫痪状态。

作为第四代吸附式干燥器的杰出代表—压缩热零气耗吸附式干燥器将余热利用和等压再生零气耗技术结合达到超级节能效果,对大型空压站的节能技改可获得超高的投资回报率,经测算和实际运行效果证明该设备的投资回收期为半年左右,在众多的节能技改项目中实为少见。目前该产品的推广、应用已渐入高潮,唐钢周边的河北钢业其它厂以及河北众多的民营钢厂已开始进行考察、了解并相继采用该项技术和该种运营模式,相信该项技术将会在全国钢厂及其它行业得到更大范围的推广。

上一篇:CNG加气站脱水装置出口缅甸案例浅析

下一篇:新一代空压系统节能技术突显成效