新闻动态

火电厂空压系统节能减排新思路、新技术

责任编辑:作者:admin人气:1699 发表时间:2021-04-13

摘要:结合火电厂特点介绍目前空压机及其后处理设备在节能减排方面的一些新动态和新技术,尤其对具有低露点、低漂移、零排放以及自带二级冷却功能的第四代半压缩热干燥器做个详细介绍。

关键词:空压机及其后处理、节能减排、四代半压缩热、新技术

引言:随着火电厂规模越来越大,其压缩空气站装机容量已从每分钟数百立方逼近千立方;按气质要求可大致分为仪用气、输送气和一般工厂用气;根据地域和用途不同,目前在用的后处理设备多采用冷冻式、吸附式或冷冻+吸附组合式。近二十年来,空压机已由活塞式过渡到螺杆式,近年来一些大型空压站开始采用离心机或离心主供/螺杆调峰组合式。目前在用各类压缩机几乎占用了全国发电量的10%,而与其配套的后处理设备能耗约占空压机输入功率的10%~20%,所以空压系统节能减排日益受到关注。本文主要结合某厂特点介绍目前空压机及其后处理设备在节能减排方面的一些新动态和新技术,以供设计、采购、运行人员参考。

1、2012版压缩空气站设计规范有关空压机选型的条文及影响:

1.1原文:新《规范》规定:当单台压缩机额定电机功率大于300KW时,不宜选用单级喷油螺杆压缩机。

编制说明:因为单级喷油螺杆压缩机机组比功率比活塞压缩机通常要高10%,比离心压缩机要高15%,从节能角度考虑,当单台压缩机额定电机功率大于300KW(相当于1MPa、60m3/min螺杆压缩机功率)时,不宜选用。

笔者认为将螺杆与离心机划线为60m3,主要因为离心机排气量达60m3时,大多采用三级压缩,使其更接近等温压缩,整机功率亦大幅下降。

1.2离心/螺杆组合工艺流程及说明:

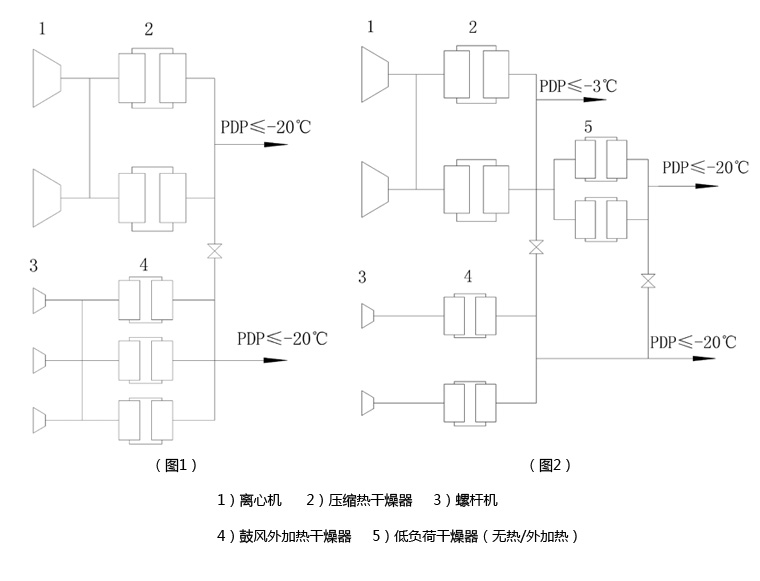

图1采用低露点(≤-20℃)压缩热干燥器,与鼓风外加热的露点相同,两个系统可互换。图2压缩热干燥器采用传统型,压力露点小于等于-3℃,可满足输送和一般工厂用气,部分气体再串联较小型的仪表用气干燥器(低负荷)。螺杆系统通过两个旁通分别与输送用气和一般工厂用气联通作为其补充。

2、2012版压缩空气站设计规范有关于干燥器选型的条文:

2.1原文:“工作压力小于10MPa、单台处理气量大于20m3/min或工作压力大于等于10MPa、单台处理气量大于3m3/min的吸附式干燥装置,宜采用加热再生吸附式干燥装置或压缩热再生吸附式干燥装置”,“压缩空气湿度等级要求不低于5级时,应选用冷冻式干燥装置或压缩热再生吸附式干燥装置”。

编制说明:目前常见的压缩空气干燥装置中,干燥装置相当于压缩机耗能的比例,冷冻式约为3~5%,加热再生吸附式约为8~10%,无热再生吸附式、微热再生吸附式约为18%,压缩热再生吸附式为1~2%。在一般情况下,为节约能耗,选型干燥装置时,在满足干燥要求的前提下应尽可能选用能耗少的干燥装置。

2.2目前市场上流行的第一代无热、小微热(短流程)、大微热(长流程)吸附式干燥器以及冷干+吸附(第一代无热、微热)由于大量消耗高品质产品气(10%~20%),将逐步退出市场,取而代之的是与螺杆机配套的鼓风外加热和与离心机配套的压缩热(余热)干燥器以及它们的升级换代产品第三、四代零气耗、低露点、多功能型。值得注意的是:

1)由于近十年离心机的技术进步、品牌离心机排气温度已下行至90~110℃(原为120~150℃),在此温度下的压缩热脱水干燥能力已不能达到其它吸附式干燥器压力露点-20℃功能,因此该条文将其应用纳入冷干机类或介于冷干机与吸附式之间的干燥器产品。

2)干燥器节能减排、降低运行费用的核心技术是不用或少用产品气,因为产品气成本构成中电价仅占4成左右,其余6成为固定资产折旧、水、油、汽、管理、人工成本等。

以排气量为100m3为例,干燥器耗电占压缩机输入功率5%(550KW)计,耗气5%,电价0.70元/kwh,气耗0.16元/m3计:

则电费:0.70×550KW×5%=19.25元/h,气费0.16×100m3×60min×5%=48元/h

在所谓相同“能耗”比例下,电费占产品气的成本比例为:19.25/48=0.4

按每年运行300天,每天24h计:

气费比电费多:(48-19.25)×300×24=20.7万元/年

3)压缩热干燥器的两大先天性缺陷,使其不能迈入其它吸附式干燥器低露点行列,除非采用第三、四代改良型。

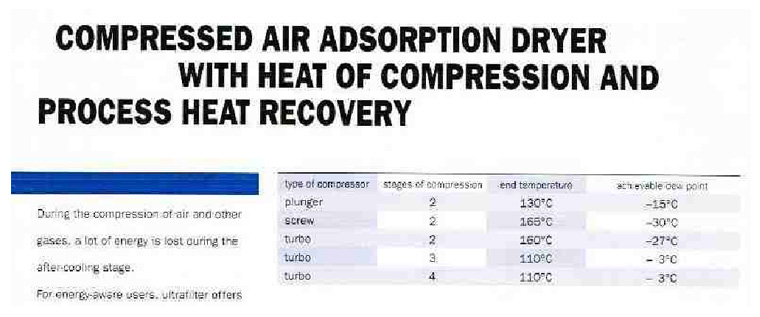

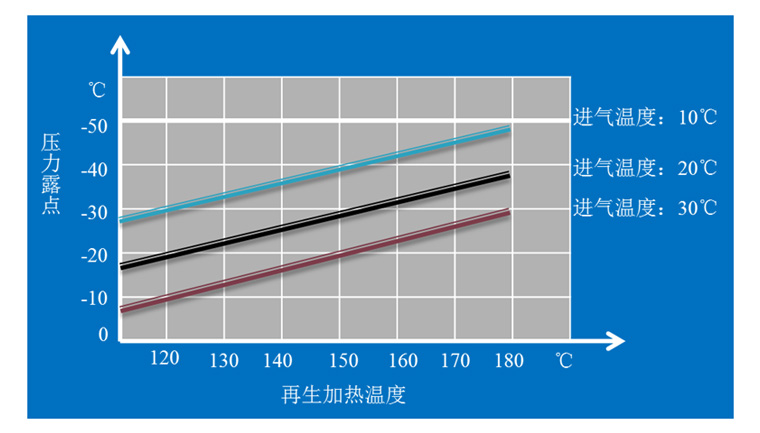

各种型式无油机不同排气温度下再生所能达到的产品气露点,见下表,大致可归纳为再生气温度每提高10℃,产品气露点可降低2~3℃。

凡有热再生型必设吹冷程序,一般从塔平均温度100℃降至50℃,需消耗5%以上产品气,按加热/吹冷2/2小时计,吹冷瞬时进气流量需8%~10%左右,至于样本上所标注的1%~2%等均不可信。此外中大型干燥器吸附热导致进排气温差达8~13℃,即吹冷气本身已达50℃左右,即使加大吹冷气量也无法吹冷至常温,通常吹冷结束塔内平均温度仍可达70℃左右,需切换后用较低温度的进气带出热量,同时排出的产品气露点和自身温度亦上升10~20℃,时间约需0.5~1小时,即行业中称为的“露点漂移”。为了使压缩热型干燥器接近零气耗、低露点和低漂移,行业中用了二十多年时间产生了第三代和第四代机,包括压缩热和鼓风外加热。

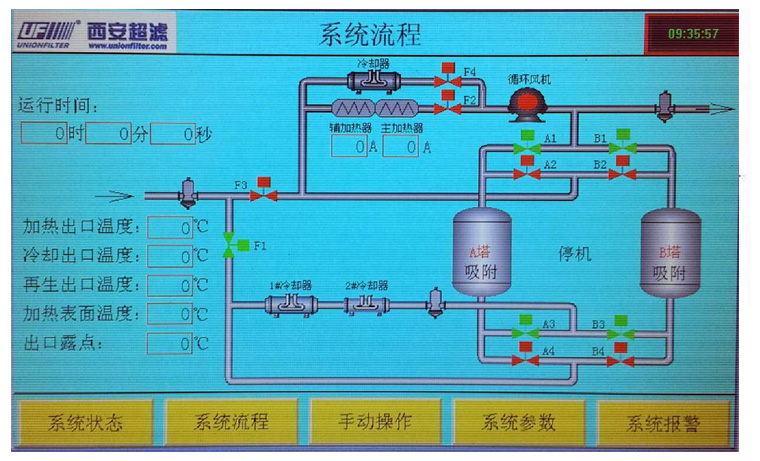

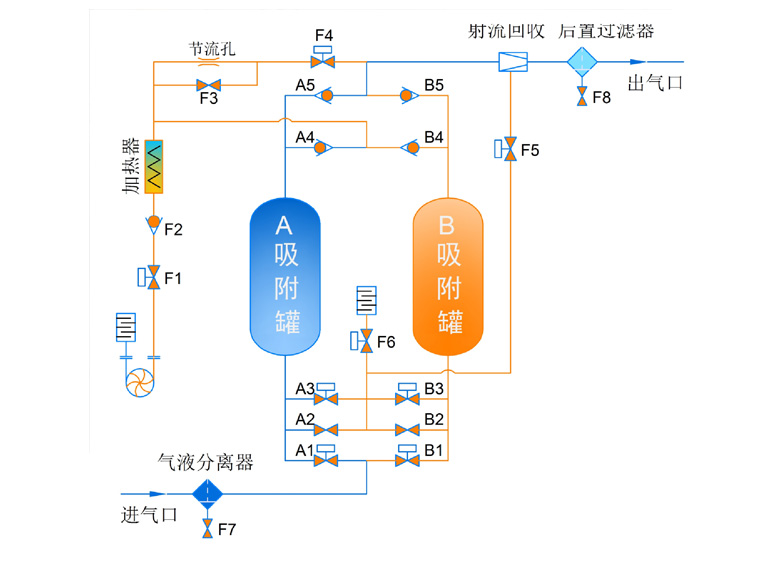

具有低露点、低漂移、零排放以及自带二级冷却功能的第四代半压缩热干燥器:

具有射流回收功能的零排放鼓风外加热干燥器:

3、对冷冻+吸附的重新定义:

冷干加吸附是干燥脱水装置中的一种特例,但作为一种基本配置大面积推广则是不可取的。毕竟它以两倍的占地面积、两倍的采购成本、两倍的压差和几乎两倍的运行费用去完成原本可用一台机完成的功能。真理往前走一步就变成谬论,但它的思路仍可借鉴,即空压机排气温度在常温时(25~45℃),冷却除水是最经济适用的方法。

7bar下压力露点(进吸附塔温度)对应水份含量表:

|

PDP(7bar) |

DP(常压) |

g/Nm3 |

PDP(7bar) |

DP(常压) |

g/Nm3 |

|

20 |

-8.5 |

2.2 |

37 |

3.7 |

5.59 |

|

22 |

-7.1 |

2.5 |

38 |

4.4 |

5.89 |

|

24 |

-5.7 |

2.8 |

40 |

6.0 |

6.51 |

|

26 |

-4.3 |

3.1 |

42 |

7.5 |

7.19 |

|

28 |

-2.9 |

3.47 |

43 |

8.3 |

7.55 |

|

30 |

-1.5 |

3.87 |

44 |

9.0 |

7.93 |

|

32 |

-0.2 |

4.31 |

46 |

10.5 |

8.3 |

|

34 |

1.3 |

4.79 |

48 |

12.1 |

9.6 |

|

35 |

2.1 |

5.05 |

50 |

13.6 |

10.54 |

|

36 |

2.9 |

5.31 |

|

|

|

从表中可看出,以30℃为基准,当气温增至35℃/38℃/43℃时,压缩空气中所携带的含水量将增加30%/50%/100%,因此,采用成熟工业冷水机组和水冷却器,即可在原32℃的工业冷却水和后冷却器基础上再降低气体温度5~8℃,即可将气体中的含水量降低30~50%,此时对吸附式干燥器可做到一箭四雕:

1)降低进气温度几乎可达到同时1:1降低产品气露点温度;

2)降低水负荷30~50%,避免吸附塔提前穿透;

3)降下来的水负荷亦同时降低吸附热,即同时降低了吹冷气的起点温度;

4)避免了过多吸附热导致吸附剂温度上升,相当于降低了吸附剂有效吸附量(约

10~30%),确保了在整个吸附周期吸附剂不被水份穿透。

4、结束语:节能减排是国家大事,是空压系统设计、采购、运行的重要考量内容,吸附式干燥器应最大限度的利用系统中的热源和环境中的冷量,大胆采用新工艺、新结构、新技术、加速推进空压机站节能减排进程、利国、利民、利己。目前在用和正在设计选型中的吸附式干燥器、高能耗的一代机占95%以上,节能减排源头是设计选型,升级换代主体是制造商,客户是直接受益者,供货方不应利用消费者的幼稚和专业知识的缺乏去愚弄客户,而应培养促进消费者的成熟。限制无热、淘汰微热、发展有热、推广余热。节能减排从我做起,从手下项目起步。三方协力争取5~10年不仅制造规模接近国际同行,技术性能和节能减排技术也要达到国际水平。