新闻动态

热电联产超大型空压站设计要点及建议

责任编辑:作者:admin人气:1943 发表时间:2021-04-13

西安超滤公司 李大明

1、成本优势分析:据统计市场供气价格:无油干燥压缩空气在市电制下,气单价约为0.15~0.21元/m3;有自备电厂的约为0.10~0.14元/m3;汽/电联产成本价约为0.04~0.06元/m3。售价若定为0.06~0.08元/m3,以建设运营一座4500m3/min汽轮机驱动空压站为例,产气成本或气单价约为纯市电制的1/3~1/2,若全流量开机运行8000小时,每年汽驱与电驱产气差价约为(0.15-0.06)元×4500m3×60min×8000h=1.94亿元/年,与4500m3汽驱空压站固定资产(包括管网)投资相当。以0.02元/m3利润计,当年利润总额为0.427亿元,投资回报率为3~4年。但由于汽驱压缩空气市场定价偏低、工业园用户复杂、开机负荷率偏低等因素,有可能形成社会效益显著而空压站效益低下的现象甚至存在亏损风险。作为热电联产空压站的建设方和运营方,除追求规模制气能力、降低生产成本,还需深入调研客户性质,合理调节供需平衡以及满足工业园各种用户在压力、流量、气体品质等方面的不同要求和特点。

2、空压站设计依据:

2.1排气量:据统计,国内现有空压站负荷约为:60~70%,按最大负荷为4500m3/min(1500m3×3台),平均负荷为4500m3×0.65=3000m3/min,最小负荷为40%计为1800m3/min,则理论开机台数:

|

负荷率% |

100 |

65 |

40 |

|

流量Nm3/min |

4500 |

2925 |

1800 |

|

数量(台) |

3 |

1.95 |

1.2 |

又根据工业园客户用气特点可分为优质(24小时连续稳定用气)、一般(8小时连续用气)和劣质(临时用气)。相对于企业自建空压站,在产气与供气供需平衡方面,存在更多不确定性。因此需要更大的负荷调节能力。此外工业园中可能存在一些不允许停气、断供的客户。提高空压站设备可靠性及防范断气、断电事故的应急措施和事故备用贮气也必须给予重视。

由于结构特点离心机排气量的调节范围为70~100%,以离心机为主的空压站其流量调节除采用多台套配置增减运行台数外,还可采用大配小、汽配电、离心配螺杆,即用前者做主供,后者做调峰。本案中长时间调节供气量可以增减开机台数来实现,而短期调峰则以蒸汽驱动为主供,电机驱动为调峰的方案可作为优选。另考虑工业园极端条件,必须保证当蒸汽停运时的极端最小负荷。本案中笔者认为提供一至两台200m3~400m3的电动离心机作为调峰和断汽不断气的最小负荷配置是不可或缺的。

考虑到干燥器故障率、维修率较高以及超大型干燥器性价比反而较差,本案中可按1:3即500m3×9台+1台(备用),电驱空压机与干燥器则按1:1配置。

2.2排气压力:容积式压缩机(如活塞、螺杆)排气压力由背压或管网压力决定。排气压力每升高或降低1bar,功率需增加或减少约7%,压力波动允许有较大范围,但离心机只有在设计点附近才具有最高效率,偏离设计点运行如降低工作压力一般不具有节能效益。管网压力设计依据为用气端设备所需压力加管网压力损失一般为6~8bar的高压和3~5bar的低压,但在实际运行中的管网压力是由供气量和用气量的平衡与变化量决定的。各种类型压缩机均具有流量负荷调节功能,但由于机型本身和调节结构不同,可调节的范围亦不同,其中离心机的压力和流量调节范围最小,需在空压机站房设计选型中给予足够重视。另从节能角度,应根据工业园区的实际用气压力和流量,必要时采用高低压分流,具体到离心机选型,高压供气管网可选用三级压缩,低压管网则选用两级压缩,此项措施可节能15%左右甚至更高。

本案为超大型空压站,考虑到管网复杂、管道沿程损失较大以及高压管网具有一定的贮气能力且制气成本低廉,所以本空压机排气压力设定为1.0MPa是适宜的。

2.3气体质量:

气动技术应用压缩空气质量控制要素为:油、水、尘。其中大型空压站一般采用离心机,油可以忽略不计。尘埃主要来源于吸附剂粉化和管网污染,前者需在干燥器出口配置安全可靠、高效低阻的后置过滤器(浙江某热电联产空压站因吸附剂粉化和后置过滤器滤芯开裂,大量粉尘进入管网,造成停产清洗20余天);后者可在用户进口总管处增设具有上述性能的过滤器。但除水是三大指标中投资最大、运行成本最高的设备,应予以格外重视。

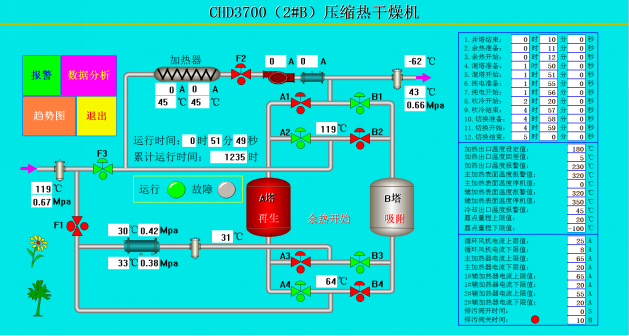

3、干燥器特点及选型应用。

3.1由于汽轮机和离心空压机技术相对成熟,而低露点、零气耗的压缩热吸附式干燥器进入市场较晚,目前全球仅有两家企业能够生产、销售。国标《压缩空压站设计规范》规定:采用离心机或无油螺杆空压机时宜采用压缩热干燥器,但标准同时提醒:对于传统压缩热干燥器其应用领域归属冷干机类,目前国内外应用中可视压缩热干燥器为介于冷干机(+10℃)和吸附式干燥器(-20℃)之间的产品。目前市场上应用的压缩热干燥器可分为三类:第一类有排放型:压力露点0℃~-10℃,平均产品气消耗量为6~8%;第二类双冷却器零排放型:压力露点+15℃~0℃;第三类等压循环低露点零气耗型:压力露点-20~-40℃。北方地区和对露点要求较高的用户对前两种压缩热干燥器需慎重选用。

3.2压缩热干燥器工作基本原理和特性分析:

吸附式干燥器的再生机理一般分为变压(PSA)、变温(TSA)、清洗、置换四种,实际应用中没有完全单一方式,至少是两种以上方式组合。

吸附式干燥器产品气干燥程度(P)与以下因素有关(P0、P1、P2),

P---出口气体中水蒸气分压

P0---出口温度对应饱和水蒸气分压

P1---再生气的水蒸气分压

P2---再生温度下的饱和蒸气压

其中:P0---主要取决于冷却水温度,根据经验,P0每下降10℃,露点亦会相应下降10℃左右。

P1---再生气的含水量和再生气量,对露点的影响因其存在多个变量,难以给出具体数值。

P2---再生温度,P2每提高10℃,露点会下降3℃~4℃左右。

3.3压缩热型干燥器设计原则:

3.3.1由于压缩热温度偏低(标准型为90~110℃),而有热再生的标准温是180~220℃,所以压缩热仅能达到正常吸附式干燥器所需再生能量的70%左右。

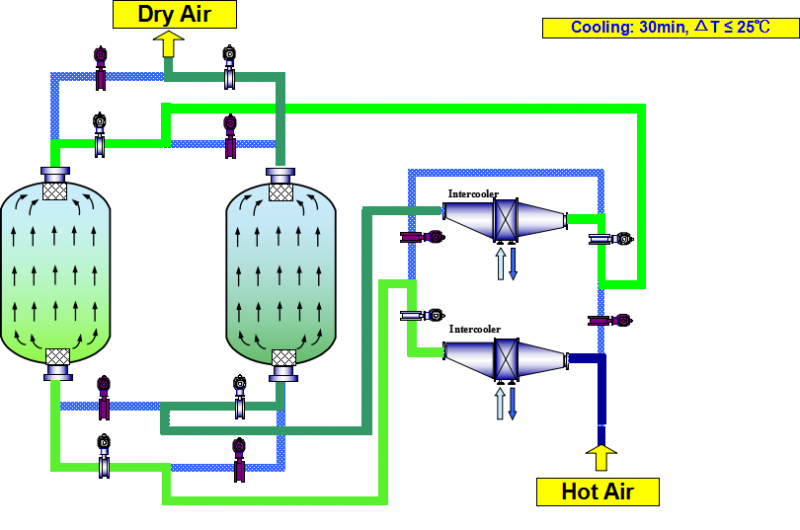

3.3.2合理的再生过程分为两个阶段,第一阶段为加热再生(TSA),第二阶段为吹冷再生(PSA+TSA)。

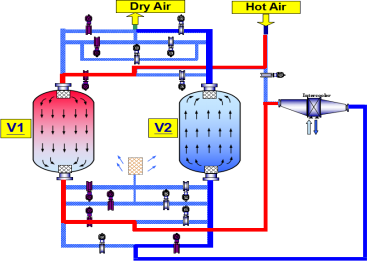

3.4 三种压缩热干燥器工艺流程描述及特点分析:

3.4.1有排放型:

余热再生:过热压缩空气先再生、后吸附,单纯依赖压缩热可达到70%的再生效果。

吹冷/二次再生:抽取10~20%(瞬时流量)的干燥产品气,边吹冷边利用塔内余热进行二次再生(PSA+PST),压力露点可达0~-10℃,干气消耗量越大,可达到的露点温度越低,但也由此构成了此流程的最大缺陷,仍然消耗了过多高品位的压缩空气。

3.4.2双冷却器零排放型:

余热再生:同上

吹冷:此流程为达到零气耗增加了一个吹冷用冷却器,过热压缩空气先经过该冷却器冷却至饱和湿空气直接进入再生塔进行吹冷,此过程不仅放弃了干气吹冷/二次再生机会,反而向已完成再生的干燥剂加湿,此为干燥器设计大忌,造成此类干燥器露点仅能达到+15~0℃,且具有比前者更高的压差和两倍的冷却水量。

3.4.3等压循环零气耗型:

余热再生:同上

混搭加热:混搭加热仅用于空压机排气温度≤100%或追求超低露点时。

主气流流向同余热再生,同时启动风机和加热器,将15%左右的干气加热后注入主气流,此方法可提升再生能力10~15%左右。

纯电加热:主气流提前15~30分钟经旁通直接进入冷却/分离器,再经吸附干燥后输出,同时,启动风机、加热器、抽取约15%干气加热至180~220℃,对再生塔进行二次强化加热再生,此举对装有分子筛的混合床极为必要。

吹冷:此方式和作用同有排放型,边吹冷边再生(PSA+TSA),但本质上的不同为吹冷气在增压机的驱动下,并入主气流汇合后进入冷却器,实现产品气零气耗。

由于采用了以上多种措施和再生机理,压力露点可达到-20~-40℃,甚至更低。

另根据市场反映,前两种压缩热吸附剂由于长期不能得到彻底再生,残余含水量不断累积,致使吸附剂工作寿命仅为半年,最长不超过一年,而第三种干燥器也同样存在以上弊病,但由于设备具有二次加热和干气吹冷功能并可定期进行强化再生,消除残余含水量累积现象,吸附剂寿命达三年以上。

4、贮能器:目前还未提上议事日程,但从现在开始关注并进行一定深度的研究探讨还是有必要的。贮能器主要用途有两个,一是短期调峰,二是提供事故保障用气,包括突发断汽、断电大事故的应急和启动空压站失败或延时等小故障。贮能器从技术角度可分为中压、如5级压缩2.5MPa和高压25MPa~35MPa,这两种压力都有成熟的空压机及贮气罐技术和应用案例。贮能器应用的前提条件是峰/谷电价。如笔者所在无锡工业园电网供电目前实行的峰/谷差价为1.1/0.66/0.32(元)三段价。但由于电厂内部核算没有峰/谷差价,致使贮能器的功能显现不出来。

机型配置:考虑到工业园用气复杂性尤其是用气量波动值较大,宜采用中小机型和大型贮气罐,如本案4500m3/min,中压电驱150m3×1,另配直径10m球罐1座或直径5m球罐8座,其中5m球罐宜设置在管网中端或末端,另目前市场上大型长管高压贮罐技术日趋成熟,最高压力可达40MPa,两段压缩(低压离心或螺杆+低压干燥器+高压活塞增压)技术也相当成熟,若晚间电/汽价低廉,高压贮能方案性价比会更高。

以上内容主要是提供一种思路,仅供参考。

5、设计、选型案例:

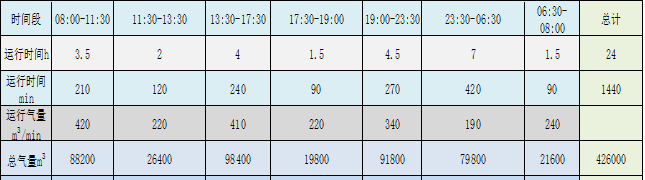

5.1下图为一典型企业“用气量—时间分段”表,结合上述4500m3/min案例,做出方案和说明如下:

表1:某工厂压缩空气用量及时间分段表:

图1:某工厂压缩空气用量及时间分段折线图:

5.2 4500m3/min空压站设备选型与布置图:

5.2 4500m3/min空压站设备选型与布置图:

表2:配置表

|

序号 |

名称 |

规格 |

压力(MPa) |

数量(台) |

|

1 |

汽驱空压机 |

1500m3/min |

1.0 |

3 |

|

2 |

电驱空压机 |

300m3/min |

1.0 |

2 |

|

3 |

中压电驱 |

150m3/min |

2.5 |

1 |

|

4 |

大型干燥器 |

500m3/min |

1.0 |

10 |

|

5 |

中型干燥器 |

300m3/min |

1.0 |

2 |

|

6 |

中压干燥器 |

150m3/min |

2.5 |

1 |

|

7 |

球罐R |

2.5m/5m |

2.5 |

8/1 |

图2:布置图:

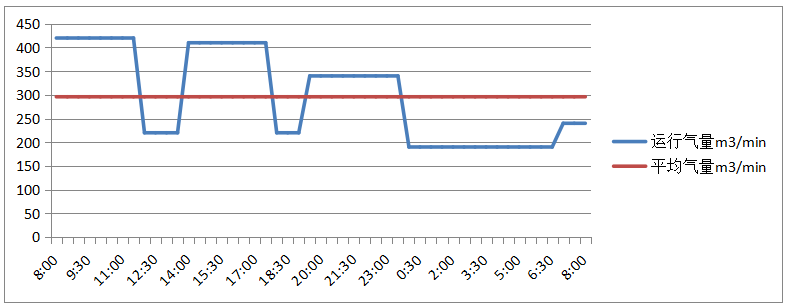

表3:4500m3空压站运行表

|

时间段 |

08:00~11:30 |

08:00~11:30 |

08:00~11:30 |

08:00~11:30 |

08:00~11:30 |

08:00~11:30 |

08:00~11:30 |

|

运行时间h |

3.5 |

2 |

4 |

1.5 |

4.5 |

7 |

1.5 |

|

运行气量 m3/min |

4200 |

2200 |

4100 |

2200 |

3400 |

1900 |

2400 |

|

空压机开启台数与气量 m3/min |

1500×3×0.95=4275 |

1500×2× 0.75=2250 |

1500×3×0.91=4095 |

1500×2× 0.75=2250 |

1500×3×0.75=3375 |

1500×2× 0.62=1890 |

1500×2× 0.8=2400 |

|

1500×3×0.5=2250 |

1500×2×0.5=2250 |

1500×1+ 1300×1=1800 |

注:表3中的运行气量源自表1并扩大10倍。

结论:动力用压缩空气正在向邻近空分、工业气体领域经营模式靠近,从单一产品销售向服务性销售过渡,即从单一卖机器向卖气、卖终端服务过渡。同时空压站设备(包括干燥器)是一种高耗能设备,目前华东、华南地区快速发展的“热电联产超大型空压站”正是适应了这样一种市场需求和创新模式,其本身还有更多创新点和巨大发展潜力。热电联产供气模式有可能在未来5~10年不仅为用户提供更便宜、更方便的动力源,对其空压机行业本身重建产业结构也会产生重大影响。